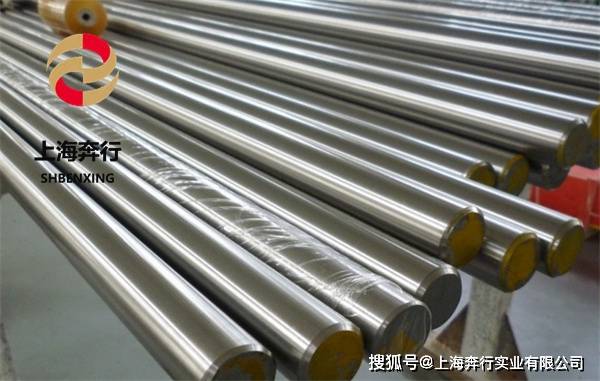

CPM M35粉末高速钢具有独特的性能和广泛的应用领域 物理和化学性质 百科

CPM M35高速钢解析

一、化学成分与核心特性

CPM M35是一种含钴的粉末冶金高速钢,其化学成分经过精确配比,赋予了它卓越的性能:

碳(C):约1.30%(部分文献范围0.87%-1.50%),是形成高硬度碳化物的关键元素。

钨(W):6.5%(范围5.50%-6.75%),与碳形成WC碳化物,提升红硬性和耐磨性。

钼(Mo):5.0%(范围4.50%-5.50%),细化晶粒,改善韧性,同时形成MoC碳化物增强硬度。

钴(Co):5.0%(范围4.50%-6.00%),显著提高热硬性,抑制高温下碳化物析出,保持硬度。

钒(V):2.0%(范围1.75%-2.25%),形成细小VC碳化物,弥散分布提升硬度和切削性能。

铬(Cr):约4.0%(范围3.75%-4.75%),提高淬透性和抗氧化性,确保硬化层均匀性。

特性总结:

高硬度:淬火后硬度达HRC 63-66,适合加工高硬度材料(如淬火钢)。

优异红硬性:600℃高温下仍保持HRC≥64,高速切削时不易软化。

高耐磨性:WC、MoC、VC等碳化物提供持久耐磨性。

良好韧性:钼和钒的协同作用降低脆性,防止断续切削时崩刃。

各向同性:粉末冶金工艺消除传统高速钢的各向异性,提升加工精度。

二、与国产牌号的对比

国产高速钢中,W6Mo5Cr4V2Co5(GB/T 9943)与CPM M35成分最接近,但存在工艺差异:

成分对比:

CPM M35:C 1.30%、W 6.5%、Mo 5.0%、Co 5.0%、V 2.0%。

W6Mo5Cr4V2Co5:C 0.80%-0.90%、W 6.0%-6.7%、Mo 4.75%-5.25%、Co 4.75%-5.25%、V 1.75%-2.25%。

性能差异:

高温性能:CPM M35因钴和均匀碳化物结构,600℃下硬度更高(HRC≥64 vs. W6Mo5Cr4V2Co5的HRC≈62)。

韧性:CPM M35的粉末冶金工艺减少偏析,韧性更优;国产材料需通过电渣重熔(ESR)提升纯净度。

加工性:CPM M35更易磨削和涂层;国产材料需控制锻造比以改善可加工性。

替代建议:

W6Mo5Cr4V2Co5:适用于中高端钻头、丝锥,成本较低。

M42(W2Mo9Cr4VCo8):钴含量更高(8%),红硬性更优,但成本显著增加,适合极端高温工况。

三、典型应用场景

CPM M35的高速切削能力和耐磨性使其成为以下领域的理想选择:

切削工具制造:

高精度刀具:如齿轮滚刀、拉刀、铣刀,加工合金钢、不锈钢等高硬度材料。

钻头与丝锥:断续切削场景下,其韧性可防止崩刃。

模具制造:

冷锻模与拉深模:高硬度和耐磨性延长模具寿命。

切削刀具模具:如冲压凸模、剃齿刀,减少重载循环中的变形或崩裂。

精密部件加工:

汽车工业:加工发动机关键零部件(如齿轮、摆线轮)。

航空航天:制造航空发动机叶片等高精度零部件。

四、热处理工艺优化

CPM M35的性能高度依赖热处理工艺,典型流程如下:

淬火:

温度:1180-1220℃(接近熔点,促进碳化物溶解)。

冷却:油淬或高压气淬,防止开裂。

回火:

温度:550-580℃,回火3次以稳定硬度(HRC 65-66)并提升韧性。

特殊处理:

真空淬火:减少氧化,提升表面质量。

深冷处理:进一步消除残余奥氏体,提高尺寸稳定性。

五、选材建议

性价比优先:国产W6Mo5Cr4V2Co5通过优化热处理(如真空淬火)可部分替代CPM M35,适用于非极端工况。

高性能需求:若需在600℃以上高温下保持高硬度,或加工超硬材料(如淬火钢),CPM M35是更优选择。

极端条件:M42虽成本高,但其红硬性(625℃下HRC≥63)更适合航空航天等极端场景。